- Cường độ bám dính cao

- Không dung môi

- Độ nhớt thấp

- Dễ sử dụng

- Thời gian chờ ngắn

- Khả năng thẩm thấu cao

- Đa ứng dụng

Công Ty TNHH TM XD Phương Lâm SG là đơn vị thi công chống thấm chuyên nghiệp và chuyên cung cấp vật liệu chống thấm tại tỉnh Bình Định. Với nhiều năm kinh nghiệm và đội ngũ kỹ thuật viên lành nghề, chúng tôi đảm bảo mang đến cho quý khách hàng những giải pháp chống thấm hiệu quả, bền vững với giá cả tốt nhất.

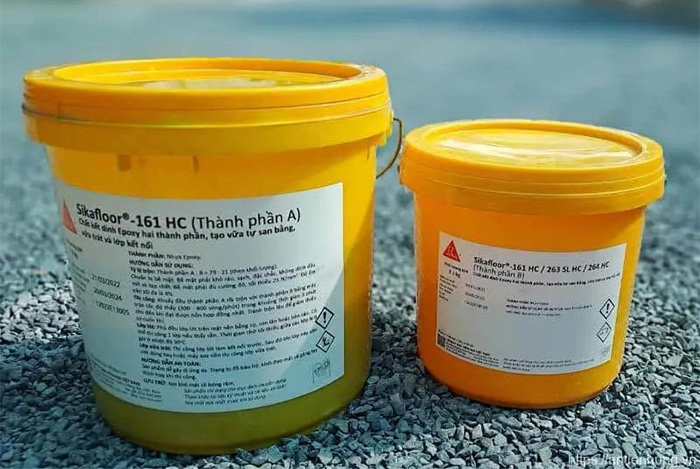

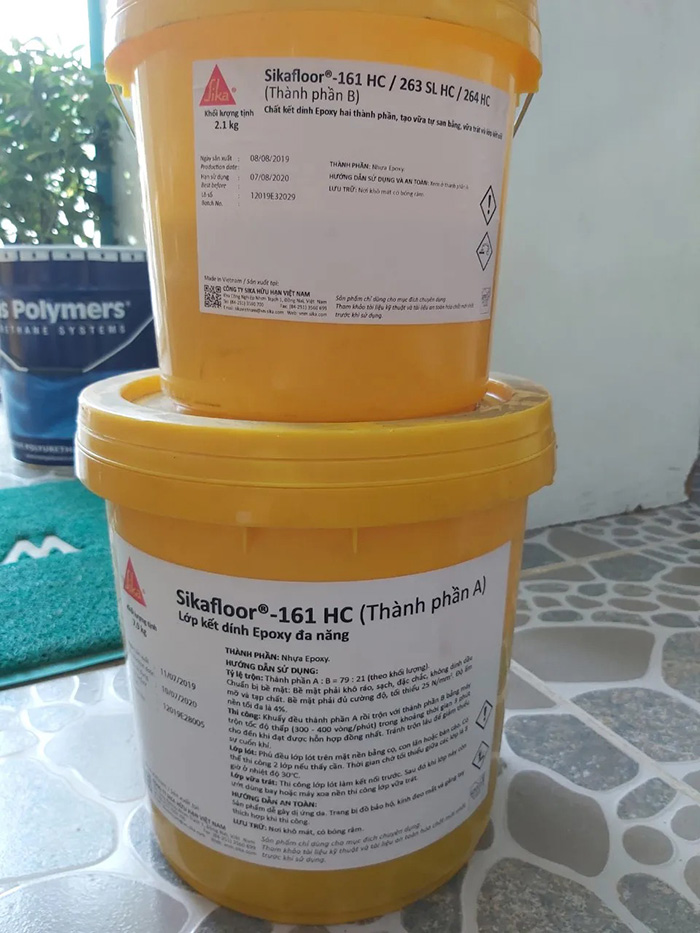

Sikafloor 161 HC là một sản phẩm nhựa epoxy đa năng 2 thành phần có độ nhớt thấp, được sử dụng để sơn lót và tự san phẳng cho nền bê tông xi măng. Nó cũng là một chất kết dính epoxy đa năng cho vữa cán nền tự san phẳng.

- Dùng làm lớp lót cho các hệ thống sàn Epoxy Sikafloor.

- Là chất kết dính cho vữa tự san phẳng và vữa trát.

- Thích hợp cho các mặt nền có độ hấp thụ từ thấp đến thông thường.

- Phù hợp để làm lớp lót cho mặt nền bê tông, vữa cán nền gốc xi măng và epoxy.

- Dễ sử dụng

- Thời gian chờ ngắn

- Cường độ bám dính cao

- Không dung môi

- Độ nhớt thấp

- Khả năng thẩm thấu cao

- Đa ứng dụng

- Gốc hoá học: Epoxy

- Hàm lượng chất rắn theo khối lượng: ~100%

- Hàm lượng chất rắn theo thể tích: ~100%

- Cường độ nén: 28 ngày (+23 °C), ~60 N/mm2 (nhựa)

- Cường độ kéo khi uốn: 28 days (+23 °C), ~30 N/mm2 (nhựa)

- Cường độ bám dính: > 1.5 N/mm² (phá hủy trong bê tông) (ISO 4624)

- Tính bền vững: Phù hợp với chứng chỉ LEED v4 EQ: Vật liệu phát thải thấp.

- Kháng hóa chất: Kháng với nhiều loại hóa chất. Vui lòng tham khảo bảng hóa chất chi tiết.

- Hạn sử dụng: 24 tháng kể từ ngày sản xuất nếu được lưu trữ đúng cách trong bao bì còn nguyên, chưa mở.

- Điều kiện lưu trữ: Lưu trữ ở nơi khô ráo ở nhiệt độ từ +18 °C đến +30 °C.

Quy cách đóng gói:

- Thành phần A : (thùng) 280 kg, 15.8 kg can, 7.9 kg.

- Thành phần B : (thùng) 200 kg, 4.2 kg can, 2.1 kg.

- Thành phần A+B : 20 kg/bộ và 10 kg/bộ (A+B).

Màu sắc:

|

Thành phần A – Nhựa : |

Chất lỏng màu nâu nhạt. |

|

Part B – Chất làm cứng : |

Chất lỏng không màu. |

SỰ PHÊ CHUẨN / TIÊU CHUẨN:

- Hàm lượng VOC đạt yêu cầu LEED v4.1 (Hàm lượng VOC), Report no. 392-2022-10179004_XG_EN, Eurofins Product Testing, Denmark, June 2022.

- Phát thải VOC đạt CDPH, Report no. 392-2022-00179001_H_EN, Eurofins Product Testing, Denmark, May 2022.

Tỷ trọng:

|

Thành phần A: |

~1.6 kg/L |

|

Thành phần B: |

~1.0 kg/L |

|

Hỗn hợp (A+B) : |

~1.4 kg/L |

Nhiệt độ làm việc:

|

Tiếp xúc* |

Nhiệt khô |

|

Thời gian dài |

+ 50oC |

|

Thời gian ngắn, tối đa 7 ngày |

+60 °C |

Ghi chú: Tiếp xúc với nguồn nhiệt ẩm không thường xuyên lên đến 60°C (ví dụ như vệ sinh bằng hơi nước).

* Không tiếp xúc đồng thời với tác nhân hóa học và cơ học, và chỉ trong trường hợp sử dụng kết hợp với hệ thống sơn sàn epoxy Sikafloor có chiều dày khoảng 3-4 mm có rắc cát.

- Tỷ lệ trộn: Thành phần A : thành phần B = 79 : 21 (theo khối lượng)

- Nhiệt độ môi trường: Từ +10 °C đến +30 °C.

- Độ ẩm không khí tương đối: Tối đa 80 %.

- Điểm sương: Cẩn trọng với sự ngưng tụ!

- Nhiệt độ bề mặt và sàn phải cao hơn điểm điểm sương ít nhất là 3°C để giảm thiểu rủi ro do ngưng tụ hoặc phòng rộp trong lớp hoàn thiện.

- Nhiệt độ bề mặt: Từ +10 °C đến +30 °C.

- Độ ẩm bề mặt: Độ ẩm bề mặt < 4 % (theo khối lượng).

- Phương pháp thử: Máy đo Sika®-Tramex, phương pháp đo CM hoặc Phương pháp sấy khô.

- Không tăng độ ẩm theo ASTM (Polyethylene-sheet).

Thời gian thi công:

|

Nhiệt độ |

Thời gian |

|

+10 °C |

~50 phút |

|

+20 °C |

~25 phút |

|

+30 °C |

~15 phút |

- Thời gian chờ / Lớp phủ: Trước khi thi công sản phẩm (không dung môi) trên lớp Sikafloor®-161 HC cho phép:

|

Nhiệt độ bề mặt |

Tối thiểu |

Tối đa |

|

+10 °C |

24 giờ |

4 ngày |

|

+20 °C |

12 giờ |

2 ngày |

|

+30 °C |

8 giờ |

24 giờ |

Trước khi thi công sản phẩm (có chứa dung môi) trên lớp Sikafloor®-161 HC cho phép:

|

Nhiệt độ bề mặt |

Tối thiểu |

Tối đa |

|

+10 °C |

36 giờ |

6 ngày |

|

+20 °C |

24 giờ |

4 ngày |

|

+30 °C |

16 giờ |

2 ngày |

-Thời gian chỉ mang tính tương đối và phụ thuộc vào điều kiện nhiệt độ môi trường và độ ẩm.

Sản phẩm hoàn thiện:

|

Nhiệt độ |

Đi bộ |

Tải trọng thấp |

Sử dụng hoàn toàn |

|

+10 °C |

~24 giờ |

~6 ngày |

~10 ngày |

|

+20 °C |

~12 giờ |

~4 ngày |

~7 ngày |

|

+30 °C |

~8 giờ |

~2 ngày |

~5 ngày |

Ghi chú: Thời gian chỉ mang tính tương đối và phụ thuộc vào điều kiện nhiệt độ và bề mặt nền.

Định mức tiêu thụ:

|

Hệ thống phủ |

Sản phẩm |

Định mức |

| Lớp lót | Sikafloor®-161 HC | 0.35 - 0.55 kg/m2 |

| Vữa san phẳng mịn (độ thô mặt < 1mm) | 1 phần Sikafloor®-161 HC + 0.5 phần cát thạch anh (0.1 - 0.3 mm) + 0.015 phần Extender T (theo khối lượng). | 1.7 kg/m2/mm |

| Vữa san phẳng mịn trung bình (độ thô mặt đến 2 mm) | 1 phần Sikafloor®-161 HC + 1 phần cát thạch anh (0.1 - 0.3 mm) + 0.015 phần Extender T (theo khối lượng). | 1.9 kg/m2/mm |

| Vữa san phẳng dày (tự san phẳng 1.5 - 3.0 mm) |

1 phần Sikafloor®-161 HC + 1 phần cát thạch anh (0.1 - 0.3 mm) + rắc cát 0.4 - 0.7mm (nếu cần). |

1.9 kg/m2/mm ~ 4.0 kg/m2 |

| Lớp kết nối | Sikafloor®-161 HC | 0.3 - 0.5 kg/m2 |

| Lớp cán (bề dày 15 - 20 mm) / Vữa sửa chữa | 1 phần Sikafloor®-161 HC + 8 phần cát thạch anh (theo khối lượng) | 2.2 kg/m2/mm |

Chú ý: Định mức trên là theo lý thuyết và không bao gồm vật liệu thêm vào do độ rỗng bề mặt, dạng bề mặt, độ bằng phẳng, các loại hao phí hoặc bất cứ thay đổi khác.... Thi công khu vực thử nghiệm trước để xác định chính xác định mức theo điều kiện bề mặt nền cụ thể và thiết bị thi công đã đề xuất.

CHẤT LƯỢNG BỀ MẶT:

- Bề mặt bê tông phải có độ chắc chắn với cường độ nén không dưới 25 N/mm² và cường độ kéo không dưới 1.5 N/mm².

- Bề mặt nền phải được làm sạch hoàn toàn, khô ráo và không có bất kỳ tạp chất nào như dầu mỡ, sơn phủ hay các chất xử lý bề mặt khác.

CHUẨN BỊ BỀ MẶT:

Chuẩn bị bề mặt theo biện pháp cơ học:

Khi xử lý cơ học bề mặt, phải đảm bảo làm lộ tất cả các lổ rỗ, lỗ hổng.

1. Loại bỏ bề mặt nền xi măng yếu.

2. Chuẩn bị bề mặt bằng biện pháp cơ học bằng các thiết bị làm sạch như mài mòn, bắn nhám, loại bỏ bột xi măng trên mặt nền.

3. Trước khi thi công lớp nhựa mỏng, cần mài để loại bỏ các điểm nhô cao.

4. Sử dụng thiết bị hút công nghiệp để loại bỏ toàn bộ bụi bẩn, vật liệu rời, liên kết yếu khỏi bề mặt nền trước khi thi công Sản phẩm.

5. Sửa chữa lỗ rỗ, lổ hổng, làm sạch và tạo phẳng bề mặt bằng các dòng sản phẩm như Sikafloor®, Sikadur® and Sikagard® trước khi thi công sản phẩm.

Liên hệ Phòng Kỹ Thuật Sika để nắm bắt thêm thông tin các sản phẩm sửa chữa và tạo phẳng bề mặt.

Xử lý mối nối và nứt:

- Các mối nối và các vết nứt bề mặt trên các bề mặt nền cần được xử lý trước khi thi công toàn bộ bề mặt bằng các sản phẩm thích hợp như Sikadur® or Sikafloor®.

TRỘN:

Quy trình trộn

1. Khuấy đều thành phần A trước khi trộn. Sau khi thêm toàn bộ thành phần B vào thành phần A, trộn đều trong 3 phút để đạt được hỗn hợp có độ sệt đồng nhất.

2. Thêm cát sau khi trộn đều thành phần A và B. Cho thêm Sika Extender T và trộn trong vòng 2 phút để đạt được độ đồng nhất nếu yêu cầu.

3. Đổ hỗn hợp san một thùng khác và trộn tiếp để đảm bảo hỗn hợp được đồng nhất.

4. Không trộn quá lâu để giảm hiện tượng cuốn khí.

Ghi chú: Cần sử dụng thêm Sika® Extender T hoặc Sikafloor® Quartz Flour để tăng độ nhớt của Sản phẩm.

Thiết bị trộn:

Sikafloor 161 HC phải được trộn bằng máy khuấy điện có tốc độ (300 - 400 vòng/ phút) hoặc các dụng cụ phù hợp. Để chuẩn bị vữa nên sử dụng máy trộn cưỡng bức dạng chảo, có lưỡi đánh. Không sử dụng mấy trộn rơi tự do.

THI CÔNG:

Ngăn ẩm:

- Trước khi thi công, cần xác định độ ẩm bề mặt, độ ẩm tương đối và điểm sương.

- Nếu độ ẩm > 4% (theo khối lượng), cần sử dụng Sikafloor® EpoCem® như hệ thống ngăn ẩm tạm thời (TMB).

- Sau khi thi công, Bảo vệ Sản phẩm khỏi ẩm ức, ngưng tụ và tiếp xúc trực tiếp với nước ít nhất 24 giờ.

Lỗ kim:

- Nếu Sản phẩm được thi công trên bề mặt nền rỗng xốp khi nhiệt độ tăng, lỗ kim sẽ hình thành khi không khí đẩy lên.

- Thi công Sản phẩm khi nhiệt độ giảm.

Lắp kín lỗ kim:

Nếu lỗ kim xuất hiện sau khi Sản phẩm ráo, hiện tượng phồng rộp có thể xảy ra ở các lớp tiếp theo. Các bước lấp kín lỗ kim như sau:

1. Mài nhẹ bề mặt đã xử lý.

2. Thi công một lớp hỗn hợp vật liệu bao gồm Sikafloor®-161 HC với Sikafloor® Quartz Flour hoặc Sika® Extender T.

Quy trình thi công lớp lót.

1. Đổ Sản Phẩm đã trộn lên bề mặt nền, tuân thủ định mức được quy định trong thông tin hướng dẫn kỹ thuật.

2. Sử dụng con lăn đinh ngắn hoặc chổi cao su để phủ đều Sản phẩm trên toàn bộ mặt nền.

3. Sử dụng con lăn rulo lông lăn lại bề mặt theo hai hướng vuông góc. Đảm bảo duy trì dụng cụ ướt trong suốt quá trình thi công để đạt lớp sơn hoàn thiện liền mạch.

4. Chờ từ 15 đến 30 phút trước khi rải cát thạch anh lên bề mặt nếu cần. Rải cát nhẹ từ ít tới nhiều và không rải quá nhiều.

5. Đưa ra thời gian chờ và thời gian phủ sản phẩm tiếp theo sau khi đã xác định (xem phần "thời gian chờ để phủ" trong bảng thông tin sản phẩm). Khi sản phẩm đã đóng rắn đủ, sử dụng máy hút công nghiệp để loại bỏ hết cát rời.

Lớp vữa san phẳng

Dụng cụ: Chổi cao su, bay

1. Đổ sản phẩm đã trọn lên bề mặt nền. Lưu ý định mức đã được quy định trong thông tin hướng dẫn kỹ thuật.

2. Phủ đều Sản phẩm trên toàn bộ mặt nền bằng bay hoặc chổi cao su.

Lớp kết nối:

1. Đổ Sản Phẩm đã trộn trên bề mặt nền. Lưu ý định mức đã được quy định trong thông tin hướng dẫn kỹ thuật.

2. Phủ đều Sản phẩm trên toàn bộ mặt nền bằng cọ, con lăn rulo lông, hoặc chổi cao su.

3. Lăn lại bề mặt theo hai hướng vuông góc bằng con lăn rulo lông. Lưu ý duy trì dụng cụ trạng thái "ướt" trong quá trình thi công để đảm bảo lớp sơn hoàn thiện được liền mạch.

4. (Nếu cần) thi công thêm lớp lót thứ hai.

Lớp Epoxy cán nền:

- Không phù hợp khi tiếp xúc với nước.

- Sản phẩm không phù hơp khi tiếp xúc với nước trừ khi có lớp phủ bảo vệ.

1. Đổ sản phẩm đã trộn lên ở trạng thái "ướt trên ươt" lên lớp lót vẫn còn dính. Chú ý định mức được quy định trong thông tin kỹ thuật của sản phẩm.

2. Phủ dàn trải và đầm chặt Sản phẩm bằng bay để đạt bề dày yêu cầu giữa thanh ray/ván nền nếu được lắp đặt.

3. San phẳng bề mặt nền bằng thước thanh nẹp hoặc thanh gạt.

4. Hoàn thiện bề mặt theo yêu cầu bằng bay hoặc máy xoa nền có gắn lớp teflon.

Vữa sửa chữa:

1. Đổ sản phẩm đã trộn lên ở trạng thái "ướt trên ươt" lên lớp lót vẫn còn dính.

2. Thi công sản phẩm đạt bề dày yêu cầu bằng bay.

3. Đầm chặt sản phẩn bằng bay.

4. Xác định được thời gian chờ và thời gian phủ trước khi thi công các sản phẩm tiếp theo. (Tham khảo phần "thời gian chờ để phủ" trong bảng thông sản phẩm). Làm phẳng bề mặt bằng bay.

VỆ SINH DỤNG CỤ:

- Vệ sinh, làm sạch tất cả các dụng cụ/thiết bị bằng Thinner C ngay sau khi sử dụng. Vật liệu đã khô cứng chỉ có thể loại bỏ bằng phương pháp cơ học.

Quý khách hàng ở tỉnh Bình Định có nhu cầu thi công chống thấm hoặc mua vật tư chống thấm với giá tốt nhất hãy liên hệ Phương Lâm SG, chúng tôi đảm bảo giúp quý khách chống thấm chuyên nghiệp và khắc phục triệt để vấn đề với thời gian bảo hành từ 1 - 5 năm tùy vào loại hình và quy mô công trình. Giá thành tại Phương Lâm SG là phải chăng nhất.

CÔNG TY TNHH THƯƠNG MẠI XÂY DỰNG PHƯƠNG LÂM SG

- Hotline: 0906 92 1616

- Zalo: 0962 265 499

- Email: phuonglamsg.co@gmail.com

- Website: xaydungphuonglam.com

- Cửa hàng vật liệu chống thấm: 05 Nguyễn Văn Linh, P. Bình Định, TX. An Nhơn, Bình Định

- Văn phòng kinh doanh: 14 Nguyễn Phong Sắc, P. Quang Trung, TP. Quy Nhơn, Bình Định

- Văn phòng đại điện: 49/12 đường số 8, KP4, P. Bình An, TP. Thủ Đức, TP.HCM